Desde há muito utilizados na construção aeronáutica e naval, os turbocompressores chegaram à indústria automóvel em finais do séc. XX, devido essencialmente aos chamados choques petrolíferos e ao encarecimento dos combustíveis, bem como à sistematização das normas de redução de emissões.

Qual a relação entre estes factos? Muito simplesmente porque os veículos se movem devido à energia libertada pela inflamação do combustível, o que ocorre necessariamente na presença do oxigénio. Se o oxigénio for escasso a combustão é imperfeita e perde-se o precioso combustível, pois não se transforma em energia, para além de ir poluir a atmosfera na forma de gases tóxicos (hidrocarbonetos e óxidos de carbono). Acontece que uma das limitações congénitas dos motores de explosão (ou diesel) é a sua fraca capacidade para “inalar“ oxigénio a partir de certos regimes, comprometendo o seu rendimento energético.

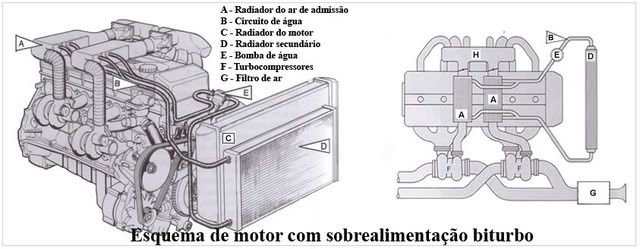

A introdução das cabeças de motor multiválvulas atenuou o problema, mas os limites da aspiração através do vácuo relativo criado no cilindro durante a descida do êmbolo permaneceram. Por outro lado, convém saber que o motor apenas aproveita cerca de 60% da energia potencial do combustível que consome, perdendo-se o restante na forma de calor e no fluxo dos gases de escape, provocado pela diferença de pressões no interior do cilindro e na atmosfera. O golpe de génio da utilização do turbo nos automóveis reside no aproveitamento, por um lado, dessa energia desperdiçada, mas, por outro, também na optimização da combustão, melhorando o rendimento e reduzindo a poluição. Este facto é mais patente nos motores diesel, pois estes têm que aspirar aproximadamente o dobro do ar que os motores a gasolina, devido à sua superior relação de compressão. Numa segunda fase, os técnicos aprimoraram a capacidade do motor ainda ir aproveitar a energia existente nos gases de escape, à saída do turbo, através de um sistema chamado turbocompound, o qual envia para a cambota a energia recolhida numa turbina, por intermédio de um sistema de carretos específicos.

Características do Turbocompressor

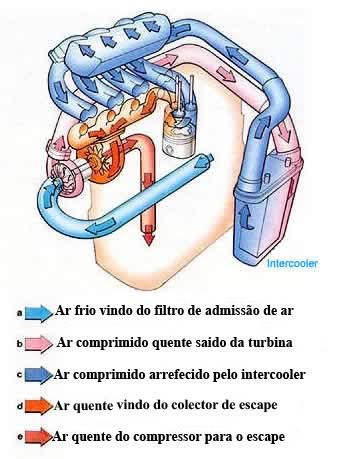

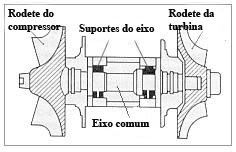

Quem já viu a turbina de uma bomba de tirar água ou de um ventilador de ar centrífugo tem perfeita noção de como funciona um turbo. Com efeito, qualquer turbina provoca o fluxo de um fluido através das diferenças de pressão entre a entrada central da sua concha e a saída situada na periferia dessa concha. A diferença de pressões é provocada pela acumulação de partículas de ar na periferia provocada pela força centrífuga. No caso do turbo utilizado nos automóveis é assim que sucede na turbina que envia o ar para a admissão, mas ocorre o processo inverso na turbina que recebe os gases de escape. Nesta última, os gases entram a altas pressões pela periferia e saem a pressão inferior pelo orifício central da turbina, provocando o seu movimento. Como as duas turbinas estão ligadas pelo mesmo veio coaxial, a maior pressão dos gases de escape gera o movimento que vai comprimir o ar enviado para a admissão.

Embora o seu funcionamento seja muito simples, o turbocompressor implica problemas técnicos de certa envergadura, já que opera a altas rotações (20-30 mil rpm) e a altas temperaturas, da ordem das centenas de graus centígrados. O veio do turbo, os seus casquilhos e rolamentos são obra de engenharia de precisão e funcionam sob lubrificação à pressão do óleo do motor, o que também ajuda ao seu arrefecimento. Por outro lado, o movimento do turbo não é uniforme, gerando pouca pressão a baixa rotação e excesso de pressão a altas rotações. Isto obriga a que o sistema de admissão tenha uma válvula de controlo de pressão (wastegate), que evita sobrepressões nocivas para o correcto funcionamento do motor.

Além disso, o turbo tem um tempo de resposta lento (turbo lag), pois só começa a comprimir o ar a partir de uma certa rotação. Esse inconveniente tem sido superado com a introdução de turbinas de baixa inércia e geometria variável (com ângulo das pás variável), que ganham rotação muito mais depressa. A produção em grande escala dos turbos permitiu melhorar as suas características e manter os custos da sua produção num plano aceitável. Outra solução para melhorar a resposta do turbo a baixas rotações foi a introdução de turbinas mais pequenas e com conchas muito justas, obrigando os gases a circular mais rapidamente. Uma nova geração de turbos com arranque eléctrico (que se converte em gerador na desaceleração…) vai permitir uma resposta definitiva ao problema do “ turbo lag “, mas isso só acontecerá com a nova geração de sistemas eléctricos de 42 V, cujo arranque ainda não está perfeitamente definido.

Outro problema técnico dos turbos é o arrefecimento do ar de admissão. De facto, o ar de admissão sai do turbo a cerca de 200º C, o que faz baixar o rendimento térmico do motor, que é superior quanto maior for a diferença de temperaturas entre a admissão e o escape. Os chamados radiadores de ar (inter cooler) reduzem a temperatura do ar para cerca de 30-40º C, mas nem todos os modelos possuem este equipamento, pois é dispendioso.

Cuidados com os Turbocompressores

A primeira condição para um turbocompressor funcionar convenientemente é ter o óleo e todo o sistema de lubrificação a 100%. Níveis de óleo baixos, pressões de óleo fracas, óleo sujo e de viscosidade inferior a 5W40 são meio caminho andado para a ruína de qualquer turbo. Além disso, é necessário (aconselhável…) deixar o óleo aquecer um pouco e atingir a pressão ideal antes de acelerar o motor a frio. Acelerações a frio desgastam os casquilhos do veio do turbo e abreviam a sua vida. O mesmo acontece quando se dão acelerações antes de desligar o motor. Como o turbo rola a alta rotação, ao desligar o motor fica privado da pressão de lubrificação, danificando os casquilhos. Por outro lado, toda a linha de alimentação de ar até ao motor tem que estar perfeitamente estanque, pois fugas de ar provocam a rotação excessiva das turbinas, podendo gripar o veio.

Com o turbo a aspiração de ar para o motor é intensificada, sendo conveniente controlar frequentemente o estado do filtro de ar. Junto ao filtro existe um sensor de caudal de ar de admissão que se deteriora com a sujidade, sendo necessário substituí-lo. O preço desse sensor - cerca de € 500Euros - paga uma embalagem completa de filtros de ar… Por outro lado, convém não esquecer que o turbocompressor melhora o funcionamento e o rendimento do motor, mas é indispensável que a linha de alimentação e o sistema de ignição estejam a funcionar devidamente. Quando a combustão se torna deficiente não é o turbo que pode resolver o problema só por si. Torna-se indispensável realizar a normal manutenção de todos os sistemas do motor, pois só assim o veículo estará em condições de alcançar a sua performance ideal.